Hartverchromen

Optimaler Verschleißschutz

Bereits 1.000+ Industriekunden vertrauen unserer Fertigungstechnik.

Unsere Stärken

Hartchromspezialist

für Innen- & komplexe Geometrien

Klein bis groß

Bauteile bis 8000 mm Länge

Einzelteil bis Serie

individuell oder reproduzierbar

Zertifiziert

ISO 9001, EN 9100, REACH

Technische Beratung

kompetent & partnerschaftlich

Seit über 70 Jahren steht Betz-Chrom für präzise Hartverchromung auf höchstem technischem Niveau. Mit unserem eigenen Vorrichtungsbau realisieren wir die Beschichtung komplexer Geometrien und Innendurchmesser prozesssicher und reproduzierbar. Unsere Anlagentechnik ermöglicht die Beschichtung kleiner wie großer Bauteile, vom Einzelteil bis zur Serie. Ein hoher Zertifizierungsstandard unterstreicht unseren kompromisslosen Qualitätsanspruch. Schützen Sie Ihre Bauteile mit Hartchrom und vertrauen Sie dabei auf Qualität von Betz-Chrom.

Betz-Chrom handelt nach der EU-Verordnung (EG) Nr. 1907/2006 (REACH) vom 18. Dezember 2006 als Inhaber einer Zulassung für die Verwendung von Chromtrioxid. Ausführlichere Informationen zu REACH, unserer Zulassung und unseren Aktivitäten zur Alternativenforschung finden Sie unter FAQ zu REACH.

Fordern Sie jetzt Ihr individuelles Angebot an

– schnell, präzise und mit technischer Beratung.

Unsere Verfahren rund um die Hartverchromung

Hartverchromen nach Maß

Passgenauigkeit ohne mechanische Bearbeitung

Wenn es die technische Spezifikation des Werkstücks ermöglicht, kann der Schichtaufbau so gezielt erfolgen, dass direkt in den definierten Toleranzbereich verchromt wird. In diesem Fall entfällt das anschließende Schleifen der hartverchromten Oberfläche.

Damit sich die Hartchromschicht gleichmäßig dick aufbaut, wird eine an das Bauteil angepasste Vorrichtung angebracht. Die Vorrichtung lenkt den Stromweg und beeinflusst die Stromdichte, so dass ein gleichmäßiger Schichtaufbau erzeugt wird.

Bei einfachen Bauteilgeometrien werden die Mehrkosten für die erforderliche Vorrichtung durch den Wegfall der mechanischen Nachbearbeitung mehr als ausgeglichen. Durch die Wiederverwendbarkeit der Vorrichtung erhöht sich dieser wirtschaftliche Effekt mit steigenden Stückzahlen.

Hartverchromen Übermaß

Dickchromschichten und Reparaturhartverchromung

Bei dickeren Hartchromschichten werden Bauteile auf Übermaß verchromt und im Anschluss in das definierte Maß geschliffen. Dies betrifft vor allem Bauteile, die einen besonders hohen Verschleißschutz benötigen.

Das Übermaßverchromen eignet sich in Kombination mit unserer mechanischen Bearbeitung auch für die Reparatur bzw. Instandsetzung von verschlissenen Bauteilen sowie das Aufchromen unter Maß geschliffener Werkstücke. Hier erfahren Sie mehr über die Regeneration von Bauteilen.

Multi-Layer-Hartchrom

Für einen noch höheren Korrosionsschutz

Mit dem Verfahren Multi-Layer-Hartchrom, auch bekannt als Doppelhartchromverfahren, wird eine Doppel- oder Dreifachhartchrombeschichtung erzeugt. Das Multi-Layer-Verfahren baut mehrere, fest verbundene Hartchromlagen aufeinander auf, indem der Schichtaufbau lagenweise unterbrochen wird.

Der mehrlagige Schichtaufbau verhindert von der Oberfläche bis zum Grundwerkstoff durchgehende Mikrorisse. Bei einer intakten Multi-Layer-Hartchromschicht wird das Eindringen von korrosionsfördernden Medien bis hin zum Grundwerkstoff ausgeschlossen.

Multi-Layer-Hartchrom empfiehlt sich für Bauteile, die permanent Medien wie Chemikalien, Kunststoffen oder Salzwasser ausgesetzt sind. Typische Anwendungsbereiche sind Druckzylinder, Zylinderlaufbuchsen und Hydraulikelemente im Grubenbau, Fahrzeugbau oder Maschinenbau.

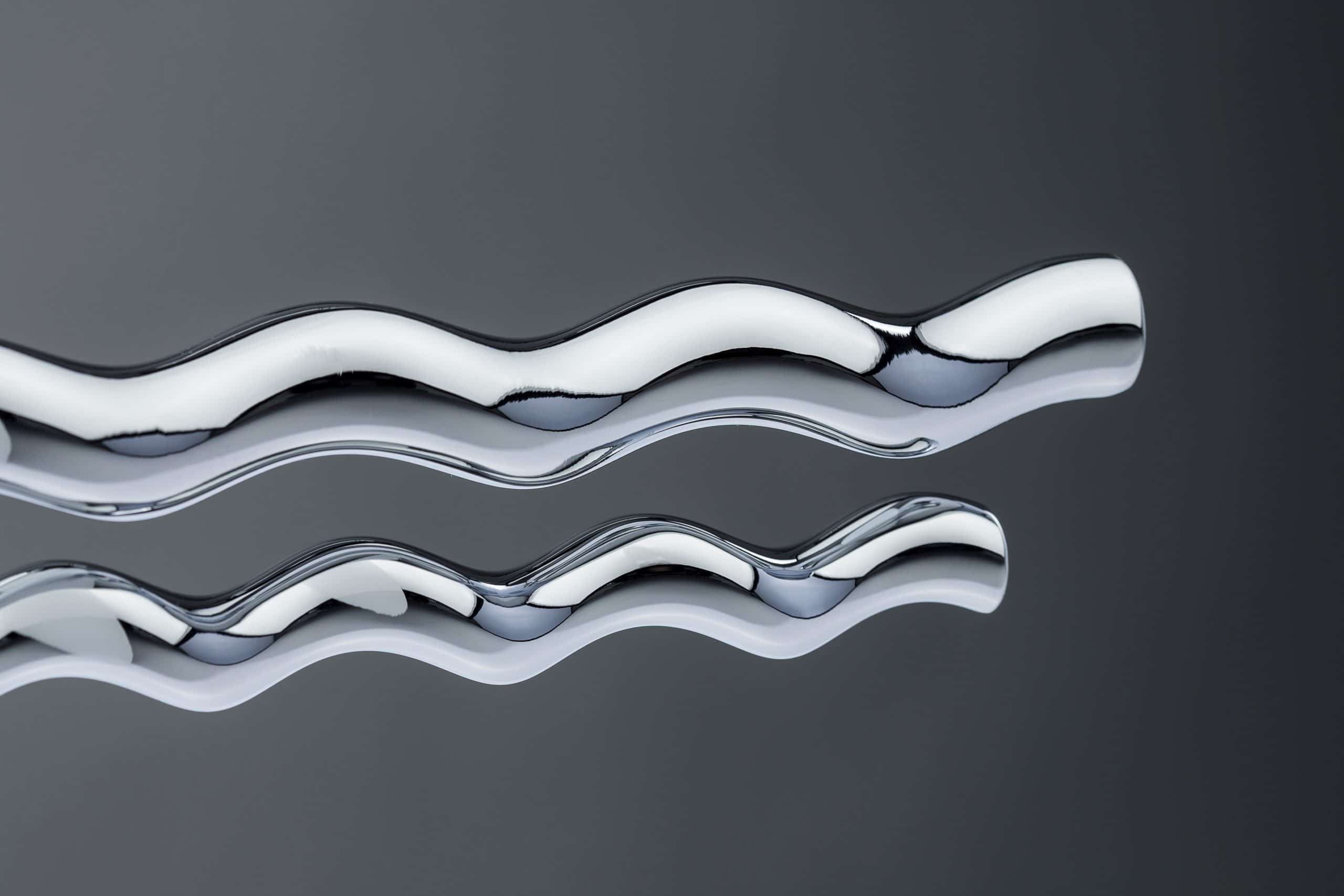

Mattes Hartchrom

Für eine strukturierte Oberfläche

Um eine strukturierte Oberfläche zu erzielen werden die Werkstücke vor dem Beschichtungsprozess gestrahlt. Das Strahlen stellt die definierte Rautiefe her.

Nach der Oberflächenveredelung weisen die Bauteile eine strukturierte Hartchromschicht auf und heben sich optisch durch eine matte Oberfläche ab.

Über die definierte Rautiefe kann beispielsweise die Haftung (Grip) bei Einzugswalzen in der Papier oder Textilindustrie gesteuert werden. Hier finden Sie weitere Informationen zur mechanischen Vorbehandlung Strahlen.

Hybridbeschichtung

Chemisch-Nickel und Hartchrom

Bei der Hybridbeschichtung werden Bauteile zunächst chemisch vernickelt und im Anschluss hartverchromt. Hierbei entsteht eine Kombinationsschicht, die alle Vorteile von Hartchrom und Chemisch-Nickel miteinander vereint.

Die Kombinationsschicht garantiert einen sehr guten Verschleißschutz in Verbindung mit einem hohen Korrosionsschutz und eignet sich hervorragend für den Einsatz in einem Umfeld mit hoher chemischer und mechanischer Belastung.

Die Schichtdicken orientieren sich an den technischen Anforderungen, z.B. 0,030 mm Chemisch Nickel und 0,040 mm Hartchrom. Die maximal möglichen Bauteilabmessungen reduzieren sich aufgrund der kleineren Nickelanlage auf ⌀ 600 x 1100 mm. Hier erfahren Sie mehr über unser Hybrid-Verfahren.

Thermische Behandlung

Gegen wasserstoffinduzierte Versprödung

Die Wärmebehandlung Tempern bzw. Wasserstoffarmglühen dient als vorbeugende Maßnahme hinsichtlich der Beständigkeit hochfester Bauteile aus Stahl gegen wasserstoffinduzierten Sprödbruch in Anlehnung an die DIN 50969.

Hintergrund ist, dass es während des Beschichtungsprozesses zu einer Mitabscheidung von Wasserstoff kommt. Dabei dringt atomarer Wasserstoff in das Bauteil ein und führt zu einer Nachhärtung. Bei härteren und festeren Werkstoffen kann diese Wasserstoffversprödung zu einem Bruch des Bauteils bei späterer Beanspruchung führen.

Um dies zu verhindern, wird dem Werkstoff der im Beschichtungsprozess aufgenommene Wasserstoff mit einer definierten thermischen Behandlung wieder entzogen. Dafür werden die Bauteile direkt nach dem Verchromen in einem Ofen zwischen 120°C – 210°C getempert.

Wie läuft der Hartverchromungsprozess ab?

Der Hartverchromungsprozess beginnt mit einer sorgfältigen Vorbereitung der Bauteiloberfläche. Dabei werden Fette, Oxide und Verunreinigungen entfernt. Je nach Anforderung schließen sich Strahlen, Schleifen oder Polieren an, um optimale Haftbedingungen zu schaffen.

Im Anschluss wird das Werkstück in das galvanische Chrombad eingebracht. Durch exakt geregelte Stromdichte und Temperatur baut sich die gewünschte Hartchromschicht gleichmäßig auf. Eine nachfolgende thermische Behandlung (Tempern) reduziert wasserstoffinduzierte Versprödung und erhöht die Betriebssicherheit. Bei Bedarf erfolgt eine mechanische Nachbearbeitung, um enge Maßtoleranzen und definierte Oberflächenrauheiten zu erreichen.

Eine zentrale Herausforderung der galvanischen Hartverchromung ist die gezielte Platzierung von Blenden und Hilfsanoden, um selbst bei hohen Schichtdicken eine homogene Schichtverteilung sicherzustellen. Unser eigener Vorrichtungsbau verbindet über 70 Jahre Erfahrung in der Anoden- und Galvanotechnik mit moderner CAD-Konstruktion und 3D-Druck-Technologie. Auf Basis der technischen Zeichnung entwickeln wir passgenaue Vorrichtungen, die eine hochwertige und gleichmäßige Hartverchromung auch von Bauteilen mit komplexen Geometrien und Innendurchmessern ermöglichen.

Eigenschaften Ihrer Bauteile

- Grundmaterial: alle Stähle, Buntmetalle und Aluminiumlegierungen

- Maße: max. 8000 mm auf Umschlag

- Gewicht: max. 5000 kg

Typische Einsatzbereiche von Hartchrom

Maschinen- und Anlagenbau

Hartverchromte Komponenten sichern im Maschinenbau eine lange Lebensdauer und präzise Funktion. Führungen, Wellen, Zylinder oder Walzen profitieren von der hohen Verschleiß- und Korrosionsbeständigkeit der Chromschicht. So bleiben Maschinen auch unter hoher mechanischer Belastung dauerhaft zuverlässig und wartungsarm im Einsatz.

Hydraulik- und Pneumatiksysteme

In der Fluidtechnik schützt Hartchrom empfindliche Oberflächen von Kolbenstangen, Ventilen oder Zylinderrohren vor Reibung, Korrosion und Verschleiß. Die glatte, gleitfähige Oberfläche minimiert Leckagen, reduziert Reibungsverluste und sorgt für konstante Leistungsfähigkeit bei hohem Druck und wechselnden Medien.

Automobil- und Werkzeugindustrie

Ob Formwerkzeuge, Spritzgusskomponenten oder Motorenteile – Hartchrom sorgt für maximale Haltbarkeit und Maßgenauigkeit. Die Beschichtung widersteht chemischen Belastungen, Temperaturen und Abrieb. Dadurch verlängern sich Standzeiten und Wartungsintervalle deutlich, was Produktionskosten senkt und die Prozesssicherheit erhöht.

Schichteigenschaften Hartchrom

- Schichtdicke: 0,003 bis 0,500 mm mit Gewähr (darüber hinaus ohne)

- Härte: 1000 ± 50 HV 0,1

- Korrosionsbeständigkeit Grundwerkstoff nach DIN EN ISO 9227-NSS: > 480 Stunden bei MHC

- Ausdehnungskoeffizient: 6,6 bis 8,4 x 10-6 1/K

- Duktilität: 0,1% Bruchdehnung

- Verschleißbeständigkeit: < 5 mg/1000 Umdrehungen

- Reibungszahl: 0,15 geschmiert bzw. 0,21 trocken gegen Stahl

- Zugfestigkeit: 280 bis 450 N/mm²

- nicht magnetisch

- blei- und cadmiumfrei (RoHS-konform)

Verschiedene nützliche Eigenschaften der Hartchromschicht bewirken im Zusammenspiel die hohe Verschleißfestigkeit. Zum einen weist die Hartchromschicht eine hohe Härte auf, ohne das Material zu verziehen. Der niedrige Reibungskoeffizient bestätigt die antiadhäsiven Eigenschaften der Chromschicht. Die Chromoberflächen weist wässrige Medien und Schmutz ab. Diese Fähigkeit erhöht auch die Korrosionsbeständigkeit von hartverchromten Oberflächen.

Ein weiterer Pluspunkt ist die mikrorissige Struktur der Hartchromschicht, die zum Verschleißschutz aufgetragene Schmierstoffe gut aufnimmt. Das feine Rissnetzwerk erhöht zudem die Duktilität der Chromschicht, wodurch sie in Relation zur hohen Härte weniger spröde ist.

Mit Hartchrom beschichtete Bauteile sind nach den RoHS- und WEEE-Richtlinien blei- und cadmiumfrei. Nach den FDA-Standards ist die Beschichtung für den Kontakt mit Lebensmitteln geeignet.

Eilservice

Bei Aufträgen mit erhöhtem Termindruck haben Sie die Möglichkeit unseren Eilservice zu nutzen. Dieser wird in direkter Absprache mit unserer Fertigungssteuerung vereinbart und über einen Zuschlag verrechnet.

Erstbemusterung

Vor dem Start von komplexeren Serien bieten wir Ihnen eine Erstbemusterung zu vergünstigten Konditionen an. Hierbei können Sie sich von der Qualität unserer Bearbeitung überzeugen. Zudem stimmen wir gemeinsam unsere Produktionsprozesse ideal aufeinander ab.

Tipps für die Anlieferung

Für eine optimale Qualität und eine kurze Durchlaufzeit in unserer Fertigung ist der Anlieferzustand der Bauteile mitentscheidend. Hier finden Sie hilfreiche Tipps für die Anlieferung Ihrer Bauteile.

Materialempfehlung für den Grundwerkstoff

Für das Hartverchromen empfehlen wir als Grundwerkstoff Ovako Stahl. Hier gelangen Sie zur Webseite von Ovako.

Häufige Fragen zum Thema Hartverchromung

Was versteht man unter Hartverchromen?

Hartverchromen ist ein galvanisches Verfahren, bei dem eine Chromschicht von typischerweise 5 – 500 µm auf metallische Bauteile aufgebracht wird. Die Chromschicht dient primär funktionellen Zwecken wie Verschleißfestigkeit, Härte, Korrosionsbeständigkeit und bestimmten tribologischen Eigenschaften. Synonyme für das Hartverchromen sind technisches Verchromen, Industrieverchromen oder funktionelles Verchromen.

Was ist der Unterschied zwischen Hartchrom und Glanzchrom?

Hartchrom ist eine dicke, funktionale Chromschicht (ca. 5 – 500 µm), die für technische Eigenschaften wie Verschleißfestigkeit und Korrosionsschutz auf Bauteilen verwendet wird. Glanzchrom hingegen ist eine dünnere, dekorative Beschichtung über Nickel oder Kupfer, die vor allem für ästhetische Zwecke eingesetzt wird. Während Hartchrom eine matte bis leicht glänzende Oberfläche hat, zeichnet sich Glanzchrom durch seinen spiegelnden Hochglanz aus. Betz-Chrom ist spezialisiert auf die funktionelle Hartverchromung von Metallbauteilen.

Wie läuft der Hartverchromungsprozess ab?

Vor der Hartverchromung ist eine Vorbehandlung notwendig, die je nach Grundmaterial, Grad der Verschmutzung und der benötigten technischen Eigenschaften variiert. Die Vorbehandlung umfasst die Reinigung, mechanische Bearbeitung wie Schleifen, Polieren oder Sandstrahlen, bis hin zur Aktivierung der Oberfläche des Werkstücks für eine optimale Schichthaftung. Im galvanischen Prozess wird das Werkstück als Kathode in ein Elektrolytbad mit einer Chromsäurelösung getaucht. Eine Anode dient als Gegenpol. Durch das Anlegen von Gleichstrom scheidet sich metallisches Chrom auf der Werkstückoberfläche ab. Im Anschluss wird das Bauteil gespült und je nach technischer Anforderung einer Wärmebehandlung unterzogen oder mechanisch nachbearbeitet.

Welche Eigenschaften haben hartverchromte Bauteile?

Verschiedene nützliche Eigenschaften der Hartchromschicht bewirken im Zusammenspiel die hohe Verschleißfestigkeit hartverchromter Bauteile. Die Hartchromschicht weist eine hohe Härte (1000 ± 50 HV 0,1) auf, ohne den Werkstoff zu verziehen. Der niedrige Reibungskoeffizient bestätigt die guten Gleit- und Antihafteigenschaften der Chromschicht. Chromoberflächen weisen wässrige Medien und Schmutz ab. Diese Eigenschaft erhöht auch die Korrosionsbeständigkeit von hartverchromten Bauteilen. Ein weiterer Pluspunkt ist die mikrorissige Struktur der Hartchromschicht, die zum Verschleißschutz aufgetragene Schmierstoffe gut aufnimmt. Das feine Rissnetzwerk erhöht zudem die Duktilität der Chromschicht, wodurch sie im Verhältnis zu ihrer hohen Härte weniger spröde ist. Die Beschichtung ist nicht magnetisch, blei- und cadmiumfrei (RoHS-konform) und erfüllt die FDA-Standards für den Lebensmittelkontakt.

Wie dick sind Hartchromschichten?

Typische Schichtdicken liegen zwischen 0,003 und 0,500 mm, bei Maßtoleranzen von ± 2 bis ± 5 µm, abhängig von Bauteilgeometrie und -größe. Durch optimierte Vorrichtungen und langjährige Erfahrung im Stromdichteausgleich lassen sich auch komplexe Geometrien gleichmäßig, reproduzierbar und funktionssicher beschichten.

Welche Materialien können hartverchromt werden?

Grundsätzlich können Stähle und Stahllegierungen, Gusseisen, Kupfer und Kupferlegierungen, Aluminium und Aluminiumlegierungen sowie nickelbasierte Werkstoffe hartverchromt werden. Je nach Grundwerkstoff ist eine geeignete Vorbehandlung notwendig, um eine gute Haftung der Chromschicht sicherzustellen. Bei Betz-Chrom können alle Stähle, Buntmetalle und Aluminiumlegierungen hartverchromt werden. Betz-Chrom führt auch die NiCr-Hybridbeschichtung durch, bei der Bauteile zunächst chemisch vernickelt und im Anschluss hartverchromt werden. Die NiCr-Hybridbeschichtung eignet sich insbesondere für Anwendungen die einen sehr hohen Korrosions- und Verschleißschutz erfordern.

Nach welchen Normen wird bei Betz-Chrom hartverchromt?

Unsere Hartchrombeschichtungen erfolgen, sofern nicht anders vereinbart, auf Grundlage der DIN EN ISO 6158 Metallische und andere anorganische Überzüge – Galvanische Chromüberzüge für technische Zwecke. Mit unserem zertifizierten Qualitätsmanagementsystem nach EN 9100 stellen wir uns den hohen Anforderungen der Luft- und Raumfahrt sowie Verteidigungsindustrie. Betz-Chrom ist zudem zertifiziert in Qualität DIN EN ISO 9001, Umwelt DIN EN ISO 14001, Energie DIN EN ISO 50001 und Arbeitsschutz DIN EN 45001. Die Umsetzung der Forderungen der Störfallverordnung (Anhang III) an ein Sicherheitsmanagementsystem lassen wir durch einen externen Sachverständigen gem. § 29b BImSchG und Arbeitsschutz-/SMS-Auditor auditieren.

Inwiefern ist die Hartverchromung von REACH und der Chromtrioxid-Regulierung betroffen?

Betz-Chrom handelt nach der EU-Verordnung (EG) Nr. 1907/2006 (REACH) vom 18. Dezember 2006 als Inhaber einer Zulassung für die Verwendung von Chromtrioxid. Ausführlichere Informationen zu REACH, unserer Zulassung und unseren Aktivitäten zur Forschung an einer Alternative zu Chrom(VI) finden Sie unter FAQ zu REACH.